Dynamický rozvoj aditivních technologií (AM) je v posledních deseti letech jedním z významných technologických témat zasahujících do celého spektra průmyslových odvětví. Aditivní technologie disponují značným potenciálem nahradit či vhodně doplnit zavedené konvenční výrobní postupy a vytvářet vysokou přidanou hodnotu. Průmysl 4.0. definuje AM jako jedno z prioritních témat v oblasti pokročilých výrobních technologií určených zejména pro strojírenský průmysl. Portfolio AM má širší uplatnění v mnoha výrobních procesech, v prototypové výrobě, výrobě optimalizovaných komponent, výrobě tvarově složitých a členitých dílů a funkčních celků nebo nástrojů. Aditivní technologie schopné zpracovávat kovy, plasty a keramiku představují flexibilní, široce uplatnitelné výrobní systémy pracující přímo s digitálními daty. Technologie umožňuje vyrábět tvarově složité výrobky, které mohou kombinovat více funkcí nebo významně redukovat počty dílů ve strojních sestavách. Průmyslová produkce, která integruje a využije přednosti pokročilé AM, získá nespornou konkurenční výhodu. Zavádění AM vede na minimalizaci spotřeby materiálů, redukci odpadů a snižování negativních dopadů na životní prostředí.

Efektivní využívání AM je podmíněno schopností integrovat softwarové nástroje pro digitální modelování a simulace, materiály a jejich vlastnosti a konkrétní principy a postupy AM. S výhodou lze uplatnit nové přístupy k řešení konstrukčních problémů, např. bionický a generativní design, design využívající mikrostruktur materiálu , hybridní design a auxtetické struktury . Využití těchto přístupů umožňuje generovat 3D data vhodná právě pro uplatnění AM. Cílem softwarové optimalizace 3D dat je dosažení efektivního využití hmoty materiálu vůči požadované funkci, např. hmotnosti proti mechanickým vlastnostem, distribuci materiálů vůči vlastní frekvenci, teplosměnné plochy k času chlazení nebo geometrie struktur vůči elektromagnetickým vlastnostem. Vznikají tak zcela nové koncepce a provedení produktů, které v minulosti nebyly možné nebo jen velmi obtížně dosažitelné. Zároveň roste schopnost takto vyráběné díly integrovat do mechatronických celků a aplikací, které pokrývají oblasti mechaniky, řízení, elektroniky, senzoriky, včetně využití chytrých materiálů.

Kromě digitálního modelování a optimalizačních metod je nutné rozšířit portfolio materiálů, a to buď zpracováním existujících nebo vytvořením nových materiálů určených pro 3D tisk. Materiály zpracovávané AM mají jiné mechanické a fyzikální vlastnosti než materiály připravované konvenčně. Znalost mechanických vlastností, únavového chování a způsobu poškozování těchto materiálů je základním předpokladem k jejich použití nejenom v průmyslových aplikacích, ale i např. v lékařství. Aditivní výroba umožňuje, na rozdíl od konvenčních technologií, kombinovat více materiálů v rámci jednoho dílu. To vede na multimateriálové komponenty s novými vlastnostmi, např. cílenou disipací energie, optimalizaci využití tepelné energie, zvýšení ochrany povrchů, zvýšení korozivzdornosti apod. Unikání skupinou jsou pak materiály určené pro medicínské využití a bioaplikace, typicky materiály pro implantáty , náhrady lidského těla, ortotické pomůcky a pro rekonstrukci a biotisk nových orgánů.

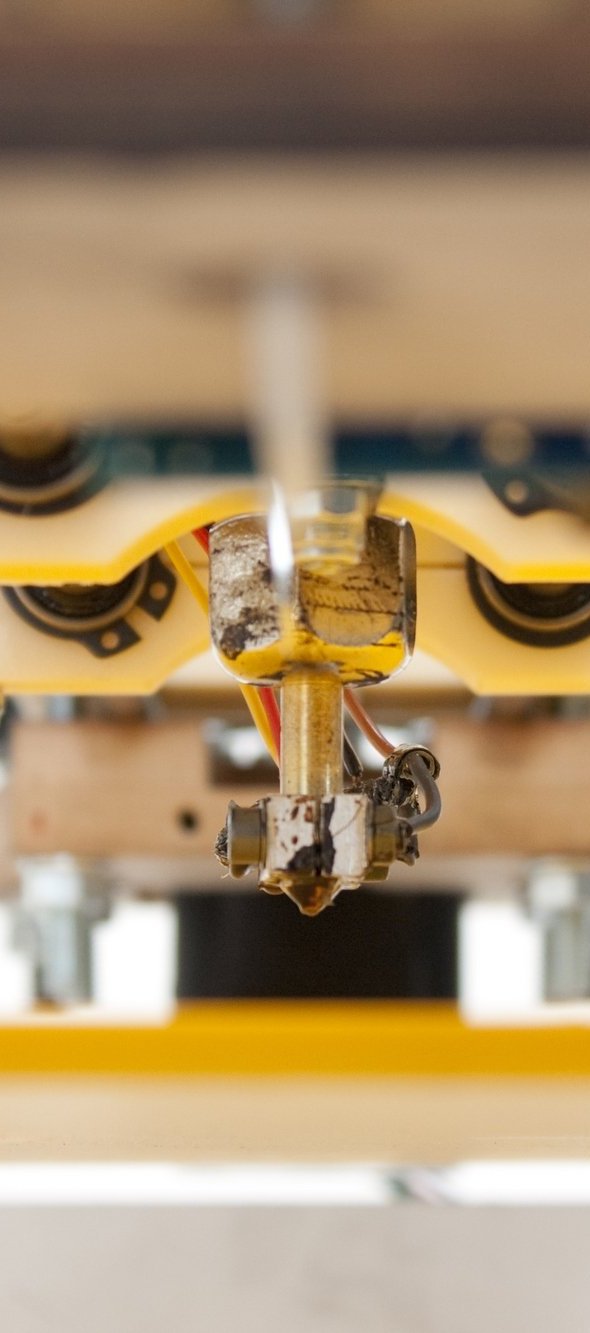

V současnosti se rozvíjí celá řada aditivních technologií. Multimateriálový 3D tisk pomocí technologie selektivního laserového natavování (SLM) či technologie DMLS (Direct Metal Laser Sintering), otevírá další možnosti plynoucí ze spojování dvou nebo více materiálů nebo z kombinace fyzikálních a funkčních vlastností. Rozvíjí se také další depoziční technologie na bázi přídavného materiálu ve formě prášku jako je přímá laserová depozice (DMLD, PB DED) a Laser Powder Bed (LPB) či technologie s přídavným materiálem ve formě drátu (WAAM) s možností integrace kolaborativní robotiky do výrobního procesu. Perspektivním vývojovým směrem je rovněž využití kombinace aditivně vyráběných dílů a studené kinetické depozice (CS), což přináší benefity v podobě unikátních mechanických a fyzikálních vlastností komponent při využití multi-materiálů a tvorby jejich rozhraní. Aditivní technologie jsou široce používány nejen pro tvorbu nových dílů, ale také pro opravy provozovaných dílů. Prášková metalurgie je další moderní a rychle se rozvíjející aditivní technologií zpracování kovových konstrukčních a funkčních materiálů. Narůstající zájem o tyto techniky je způsoben zejména možností připravit slitiny, obvykle charakterizované ultra-jemnozrnnou, nanokrystalickou nebo též amorfní mikrostrukturou, při současném zvýšení rozpustnosti legujících prvků. Související kapitolou je trend hybridních způsobů výroby kombinující aditivní technologie a dosavadní tradiční postupy.

Výzkumné trendy v aditivní výrobě jsou řízeny přetrvávajícími problémy, jako jsou horší kvalita povrchu, vady materiálu a vysoká zbytková napětí ve srovnání s konvenčními technologiemi. Dále nedostatečná robustnost procesu, stabilita a opakovatelnost způsobená nevyřešenými komplexními vztahy mezi vlastnostmi materiálu, designem produktu, procesními parametry a povýrobními procesy. Proto se provádí důkladná optimalizace kvality materiálu a nastavení procesních parametrů, jejich testování s cílem popsat vliv různých typů defektů a jejich vztah k pevnosti a únavové životnosti nebo hodnocení různých technik povýrobního zpracování pro minimalizaci drsnosti povrchu. Rovněž jsou rozvíjeny komplexnější aditivní systémy pracující s proměnnou tloušťkou vrstvy, různými rozměry trysek nebo více materiály. Na druhé straně jsou trendy také řízeny tržními příležitostmi a inovačními potřebami, jako je dosažení vynikajících vlastností zpracovávaných materiálů, efektivnější výrobní proces nebo zvýšení užitných vlastností produktů. Jedná se o zpracování slitin odolných vůči vysokým teplotám, jako jsou superslitiny na bázi niklu nebo slitiny s vysokou entropií pro náročné aplikace v jaderné energetice. Efektivnější výroba tvarově složitých dílů z obtížně zpracovatelných materiálů, např. nástrojů pro vstřikování plastů, lisování nebo tlakové lití, kde integrace konformních chladicích kanálů nebo senzorů do tělesa formy umožňuje zrychlení produkce a snižování energetické náročnosti chlazení. Trendem je také příprava materiálů pro medicínu s výbornou korozní odolností, pevností, biokompatibilitou, teplotní odolností a odolností proti vysoce energetickému záření. V současné době je naprostá většina biokompatibilních implantátů a nástrojů stále vyráběna klasickým obráběním i přes jejich velkou tvarovou složitost. Přímé využití digitálních dat pacienta a zavedení aditivních technologií tak může výrazně zvýšit flexibilitu a efektivitu celého procesu vývoje a výroby implantátu.

Dalším trendem v biomedicínských aplikacích jsou buňkové struktury s komplexní geometrií a topologií, které mohou mít širokou škálu vlastností nedosažitelných objemovými materiály, např. mohu zajistit obdobný modul pružnosti implantátu ve spojení s kostní tkání. Neméně důležitou oblastí je druhotné využití odpadu ze specifických aditivních technologií, např. podpůrných struktur, zbytkového materiálu z postprodukce nebo dále nerecyklovatelného polymerního práškového materiálu. Odpad lze transformovat ve výchozí materiál pro jiné technologie s širší škálou uplatnění, např. přidáním aditiv pro zlepšení vlastností tiskového materiálu (piezoelektrické vlastnosti, tepelné vlastnosti, chemická stálost).